摘要 基于Mixture多项流模型和标注k-ε湍流模型,壁面处设置成无滑移壁面条件,运用Fluent软件对某双吸离心泵的全流道进行固液两相流的数值模拟。分析了离心泵进口处的固体颗粒的体积分数、固体颗粒的直径对离心泵叶片进口磨损的影响,并且在原叶轮的基础上对叶轮进行改进。研究表明,在一定范围内,减小叶轮中间流线处进口安放角可以改善叶轮的抗磨损性能,并且改变叶轮进口安放角对离心泵的扬程、效率的影响不大;叶片进口工作面的磨损量大于相同位置叶片背面处的磨损量,且叶片进口的磨损量从前盖板至后盖板呈递减趋势;随着颗粒直径的增加,叶片进口工作面的磨损加剧而叶片进口背面处的磨损减轻。

关键词 离心泵;叶片;磨损;数值模拟

离心泵是当今国民生产中通用的动力原件,当离心泵输送固液两相流时,介质中的固体颗粒会对离心泵的过流部件造成严重的破坏,固液两相流的磨损现象成为许多领域亟待解决的问题之一[1-10]。

为了研究离心泵过流部件的磨损机理,相关学者做了相关的数值模拟。黄先北等[11]运用颗粒轨道模型和Tabakoff磨损模型研究了离心泵的磨损机理,结果表明:离心泵的磨损部位主要集中在叶片进口工作面和后盖板。汪家琼等[12]基于Particle模型和非均相流模型进行了数值模拟,结果表明:随着固体体积分数的增大,固体颗粒相对于壁面处的滑移速度增大。刘娟等[13]基于雷诺应力模型、离散相流动模型、Finnie磨损模型进行了数值模拟,结果表明:大质量固体颗粒的运动轨迹对叶片的磨损影响较大。黄思等[14]运用DPM模型并结合半经验的磨损模型进行了数值模拟,结果表明:泵内的平均磨损率随着泵进口处的固体颗粒含量的增加而增加。随着颗粒粒径的增加,叶轮的磨损率相对减小,而蜗壳的磨损率相对增加。

以某种经过长期运行的双吸离心泵为研究对象,运用数值模拟与实际运行相对照的方法探究该离心泵叶轮进口处磨损原因以及磨损规律,并在此基础上对离心泵的叶轮进行改进,为改善旋转机械的旋转部件的磨损提供应用基础。

1 物理模型和网格

1.1 物理模型

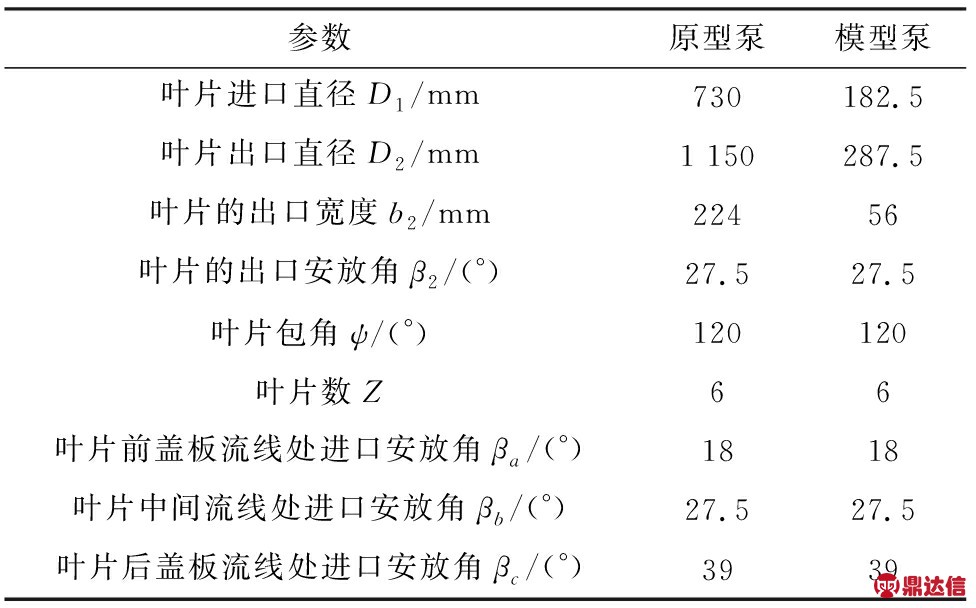

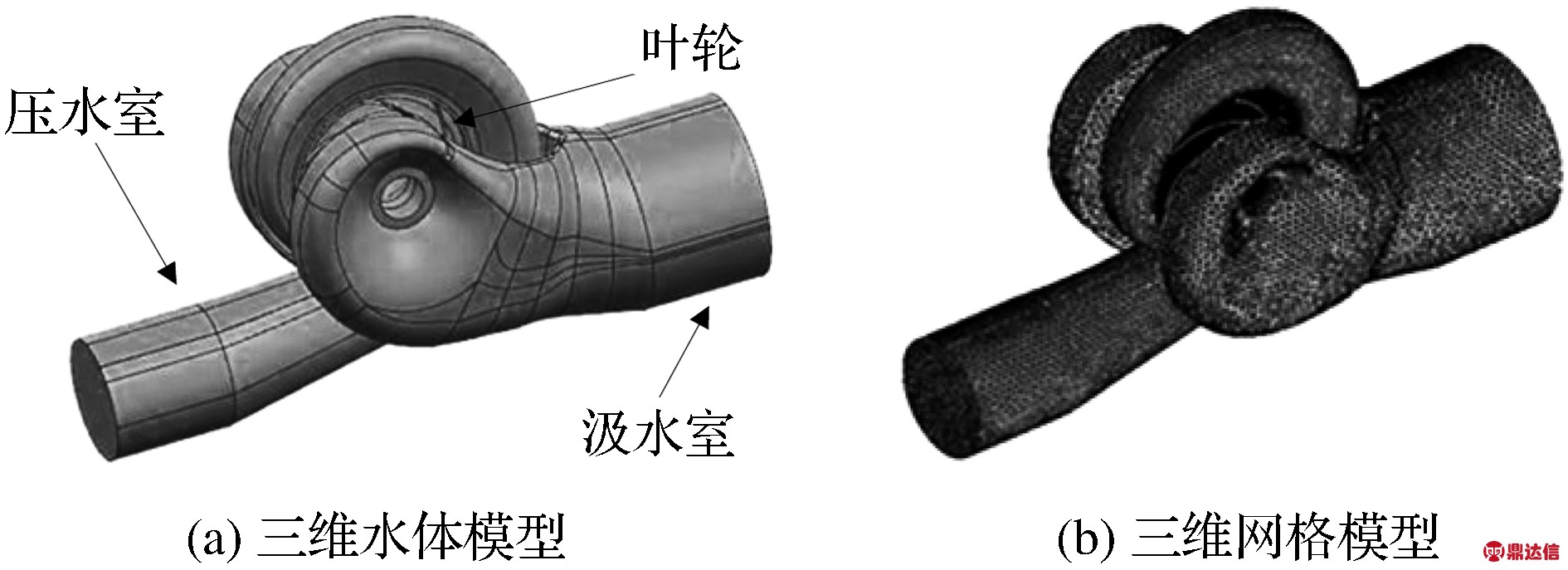

以某泵站用的单级双吸离心泵为研究对象,该泵的参数为额定流量10 800 m3/h,额定扬程56 m,额定效率88%,额定转速为600 r/min,考虑到原型泵的尺寸较大,划分完网格后数量较多,数值计算时耗费较长且对计算机的配置要求较高,为了便于后期的Fluent模拟计算,按照比转速相等的原则,利用UG.NX.8.0对离心泵进行三维水体建模,将原型泵缩小为原来的1/4后转化为模型泵,原型泵和模型泵的叶轮主要几何参数见表1。然后运用ICEM-CFD软件对上述三维水体模型进行非结构化网格的划分。离心泵的三维模型如图1所示,其中(a)为三维水体模型、(b)为三维网格模型。

表1 叶轮主要几何参数

Table 1 Main geometrical parameter of impeller

图1 离心泵的三维模型

Fig.1 3D model of centrifugal pump

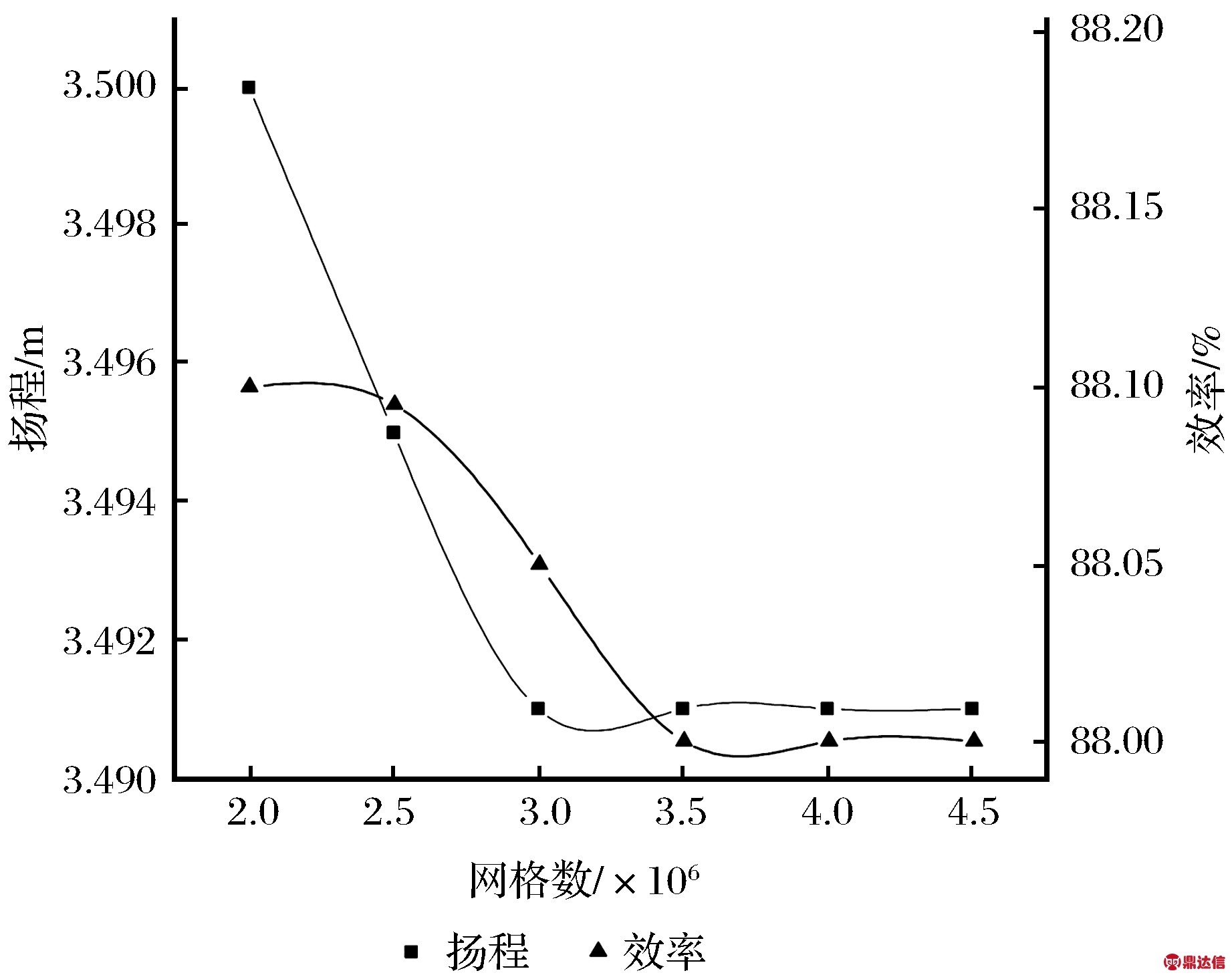

1.2 网格无关性的验证

理论上网格数量越多,网格的误差对模拟结果造成的影响就越小,但网格数量过多对计算机的配置要求就越高,且需要花费更多的时间,所以研究设计了6种不同的方案来验证网格方案的无关性,让该模型泵在额定工况清水条件下运行,且流动状态为定常流动,结果如图2所示。从图2可以看出,随着网格数量的逐渐增加,该模型泵的扬程和效率都有下降的趋势,但当下降到一定程度时,无论是扬程还是效率都会趋于平稳,此时,可以忽略网格数对计算结果造成的影响,综合考虑各种因素,最后选用网格数为3.5×106的方案。

图2 网格的无关性检验

Fig.2 Independence test of grid

2 数值模拟方法和边界条件

采用多重坐标系MRF模型,建立相对坐标系下的时均连续方程和全三维不可压缩时均N-S方程,利用标准k-ε方程来简化方程组并使其封闭,多项流模型采用Miture模型,固液交换系数采用Schiller and Naumann模型,压力-速度耦合方程采用SIMPLEC算法。进口处的边界条件设置成速度进口,并且假定固体颗粒在泵进口处分布均匀,出口处的边界条件设置成自由出流,壁面处满足无滑移壁面条件,近壁面区域采用标准壁面函数。

3 基本假设和磨损模型

3.1 基本假设

基于此离心泵在实际运行中的环境,将固体颗粒的密度设置成2 300 kg/m3。假设如下:(1)泵全流道内介质的流动为定常流动;(2)水为不可压液体,固体颗粒为连续相,且二者的物理特性为常数;(3)固体颗粒的形状为粒径均匀的球形。

3.2 磨损模型

磨损研究所选用模型的公式为[15]

(1)

式中:ρ为固体颗粒密度(kg/m3);CS为固体颗粒的浓度;VS为固体颗粒的相对速度(m/s);m=3。

由前面的假设可知,ρ为固定不变的,所以可以定量地描述磨损的大小,其公式为

(2)

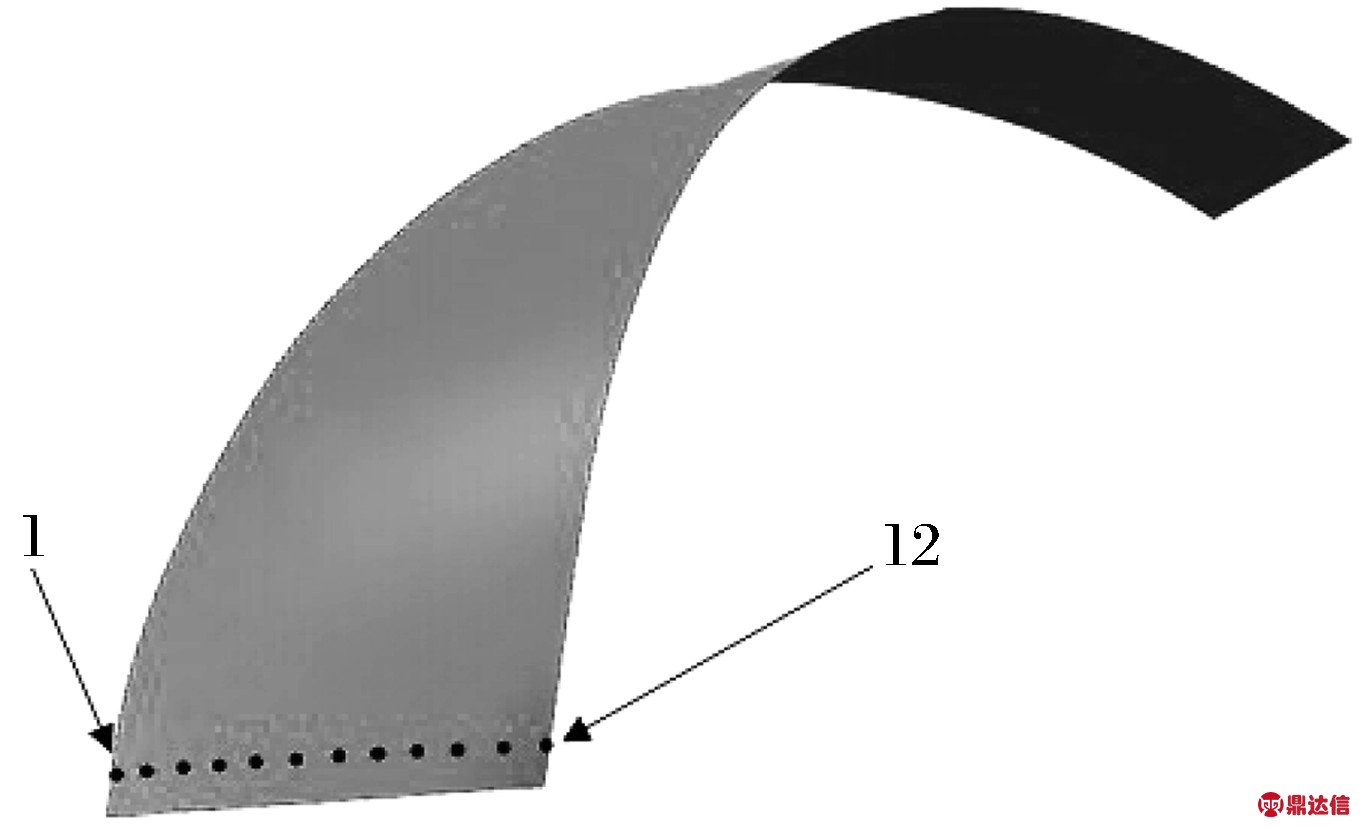

鉴于该离心泵实际运行过程中叶轮进口处穿孔破坏严重,为了探究叶轮的穿孔破坏原因以及磨损规律,叶轮进口处从前盖板至后盖板监测点布置如图3所示。

图3 监测点的位置

Fig.3 Position of monitoring point

4 计算结果分析

4.1 固体体积分数对叶片进口磨损的影响

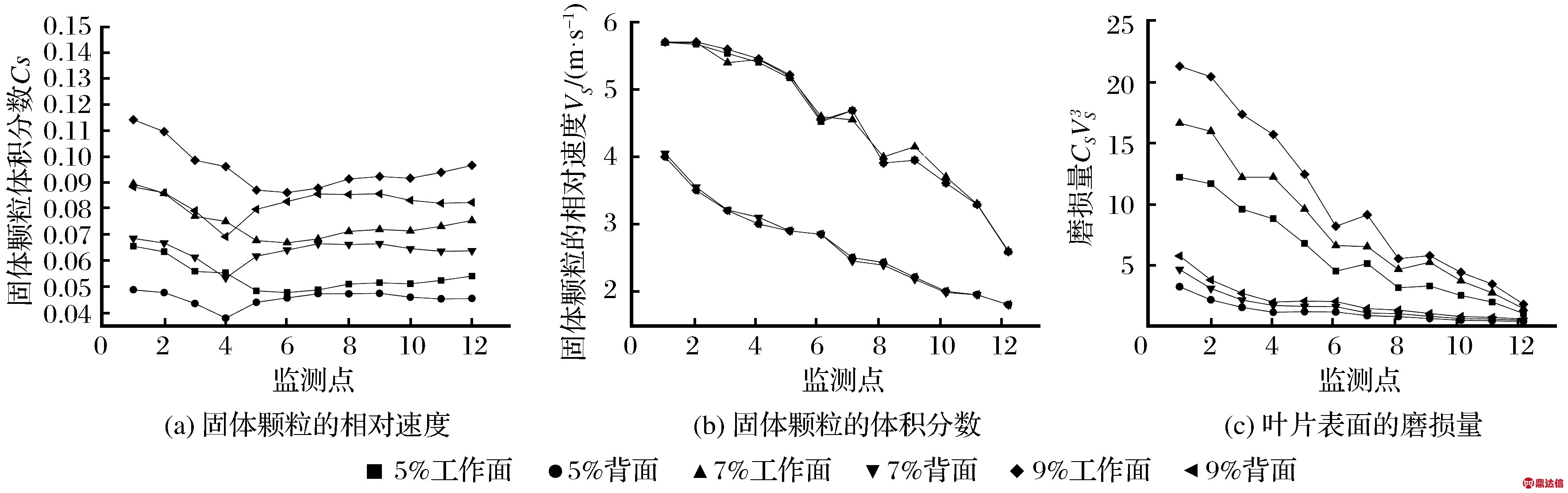

额定工况下,将离心泵进口处的固体体积分数分别设置成5%、7%、9%,颗粒直径设置成0.05 mm,则叶片表面监测点位置的磨损状况如图4所示。图4中的(a)、(b)、(c)分别为监测点位置的固体体积分数、固体颗粒的相对速度、磨损量的大小。模拟计算的结果显示:随着离心泵进口固体体积分数的增加,叶片表面的颗粒含量随之增加;固体颗粒的相对速度从叶轮前盖板至后盖板呈递减趋势,叶片工作面颗粒的相对速度大于相同位置背面的颗粒相对速度;叶片进口的磨损量从前盖板至后盖板呈递减的趋势,且工作面的磨损量大于相同背面的磨损量。

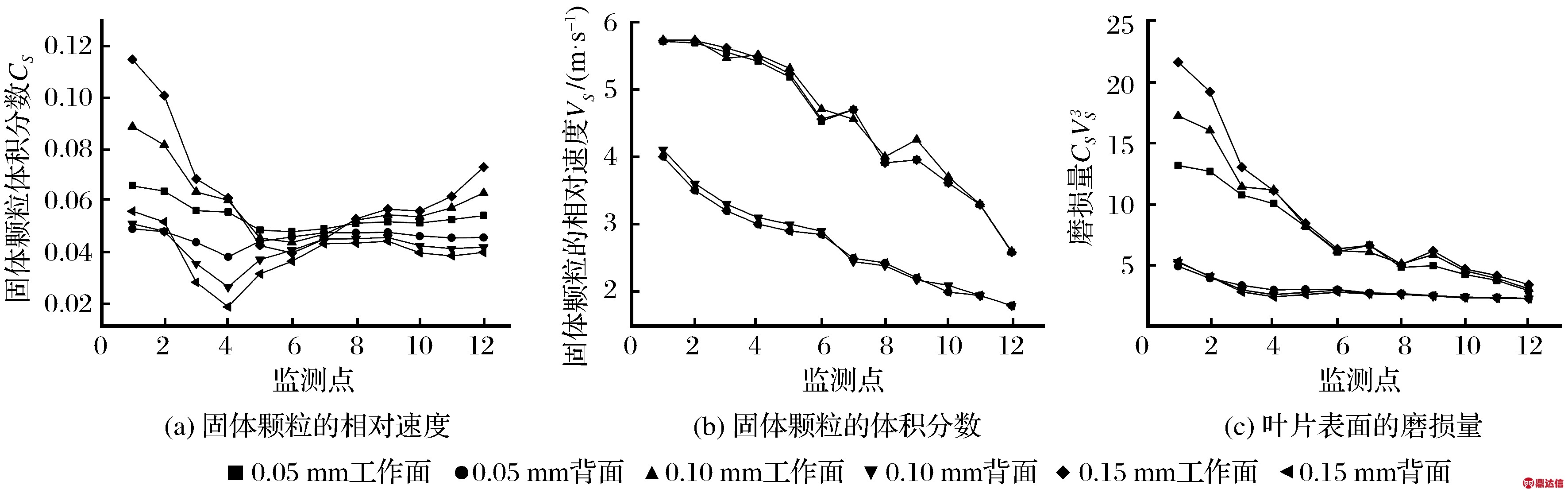

4.2 固体颗粒直径对叶片进口磨损的影响

额定工况下,将离心泵进口处的固体颗粒的体积分数设置成5%,颗粒直径分别设置成0.05 mm、0.10 mm、0.15 mm,则不同颗粒直径下叶片表面的磨损状况如图5所示。计算结果显示:随着颗粒直径的增加,颗粒的分布向叶片工作面偏移,且叶片工作面的磨损量有增加的趋势。

图4 颗粒直径0.05 mm叶片表面颗粒相对速度、颗粒含量、磨损量

Fig.4 Relative speed,particles content and wear extent of blade surface particles at 0.05 mm particle diameter

图5 不同颗粒直径下叶片表面颗粒相对速度、颗粒含量、磨损量

Fig.5 Relative speed,particles content and wear extent of blade surface particles at different particle diameters

离心泵实际运行过程中的磨损情况见图6。从实物图中可以看出,叶片进口靠近前盖板处有穿孔现象,且在泵的破坏现场发现:该离心泵叶片的穿孔方向是从工作面向背面穿孔。结合上述数值模拟的结果,发现数值模拟的结果和离心泵叶片实际运行结果相吻合,说明该数值模拟方法具有一定的说服力,可以用于指导实践。

4.3 叶轮的改进

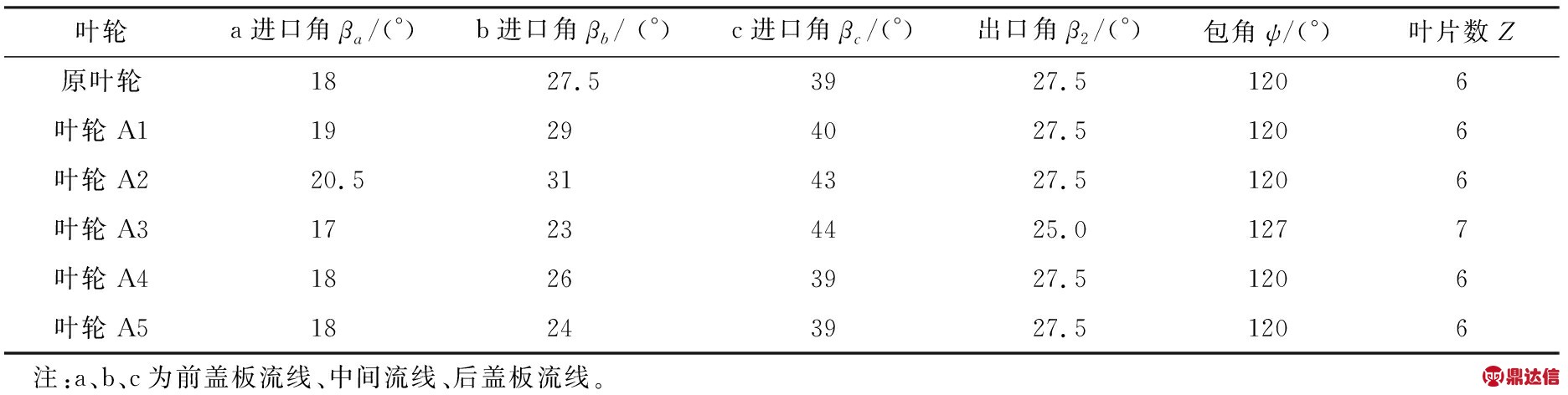

为了改善该离心泵叶轮进口处的磨损状况,在该叶轮的基础上,通过改变叶轮的设计参数来对该离心泵的叶轮进行改进。叶轮的参数改进情况见表2。

图6 离心泵叶片实际运行的磨损情况

Fig.6 Operational wear condition of blade

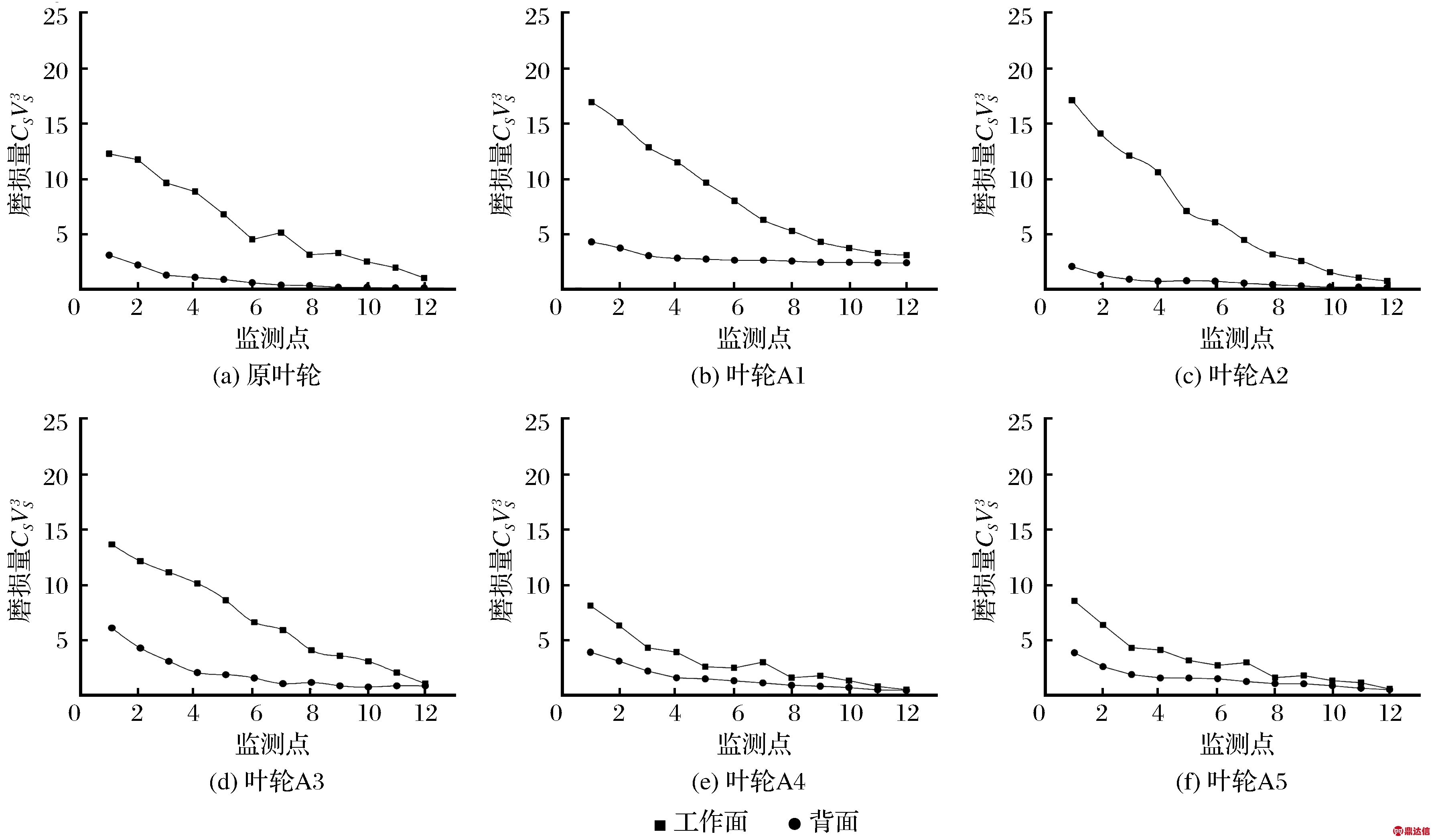

为了比较改进前后叶轮的抗磨损性能,对叶轮A1~A5的网格划分方法、边界条件的设置与原叶轮保持一致。使离心泵在额定工况下运行,将离心泵进口的沙粒体积分数设置成5%,沙粒直径设置成0.05 mm,选取相同位置的监测点,则离心泵不同叶片进口处的磨损状况如图7所示,计算结果显示:增大叶轮进口安放角能够加剧叶片进口工作面处的磨损状况;减小叶片中间流线处的进口安放角能够减轻叶片进口工作面的磨损;增加叶片数致使叶片进口工作面、背面的磨损加剧。

表2 叶轮的几何参数

Table 2 Geometrical parameter of impeller

图7 叶片进口处磨损量

Fig.7 Wear extent of blade entrance

4.4 叶片进口磨损减轻的原因

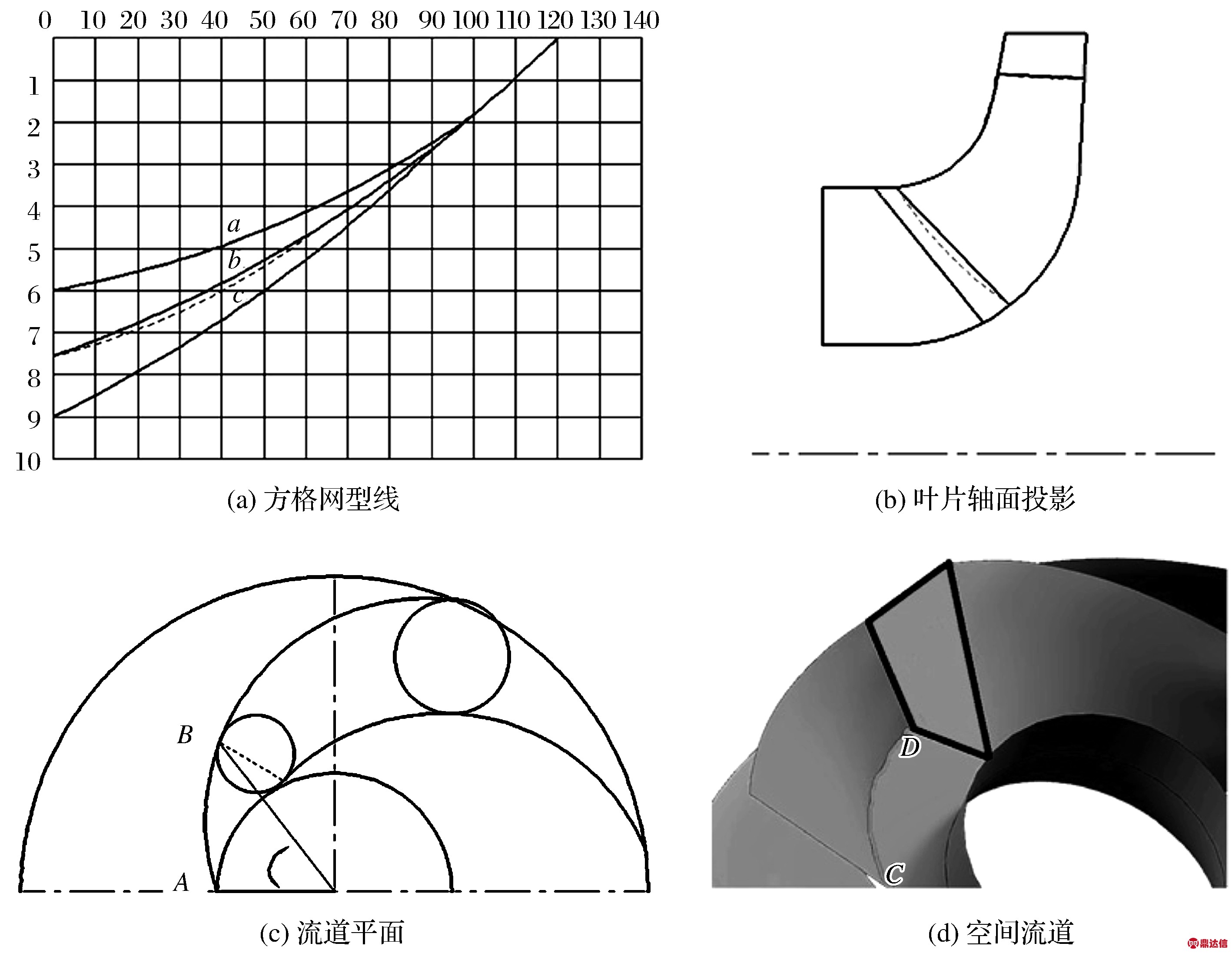

叶轮几何参数的改变导致的叶轮流道的变化情况见图8。由图8可以得出,中间流线进口安放角变小后导致叶片的轴面截线向叶片进口方向偏移。所以喉部之后的空间流道的通流面积变大,则固体颗粒的相对速度变小,而叶片表面的磨损量与颗粒相对速度的3次方成正比,所以流道通流面积的变大能够减轻叶片表面的磨损。

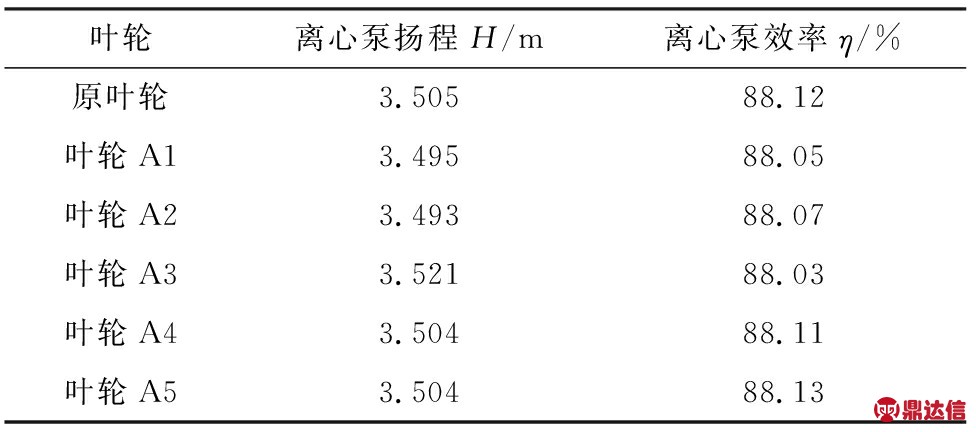

4.5 叶轮参数的改变对泵外特性的影响

为了讨论叶轮几何参数的改变对离心泵扬程、效率等的影响,额定工况下,将离心泵进口处的沙粒体积分数设置成5%,沙粒直径设置成0.05 mm,则离心泵的外特性数值见表3。计算结果显示,增大叶片的进口安放角后导致叶轮进口处的冲击加大、能量损失加大,所以离心泵的扬程、效率有所降低。叶轮A3在原叶轮的基础上增加了叶片数,计算结果显示,增加叶轮的叶片数后离心泵的扬程有所提升,究其原因,增加叶片数使得叶轮对流动介质的做功更加充分。叶轮A4、A5的改变并没有对离心泵的扬程、效率造成较大影响。综合以上所有的计算结果,叶轮A4、A5的性能相比于原叶轮有所改善。

图8 叶片的变化示意图

Fig.8 Changing diagram of blade

表3 离心泵的外特性数值

Table 3 External characteristic of centrifugal pump

5 结论

(1) 对于中比转速离心泵,在一定范围内减小中间流线处的进口安放角可以提高叶轮的抗磨损性能,且对离心泵的扬程、效率的影响不大。

(2) 叶片进口工作面的磨损量大于相同位置叶片进口背面的磨损量,且叶片进口工作面、背面的磨损量从前盖板至后盖板呈递减趋势。

(3) 当泵进口固体体积分数一定时,随着颗粒直径的增大,固体颗粒向叶片工作面偏移,且随着固体颗粒直径的增大,叶片进口工作面的磨损加剧而叶片进口背面的磨损相对减轻。