3.1 传动零件的设计计算

传动零件的设计包括减速器箱外传动零件的设计和减速器箱内传动零件的设计计算。一般情况下,首先是箱外传动零件的设计计算,以便使减速器设计的原始条件比较正确。在设计计算箱内传动零件后,还可能修改箱外传动零件的尺寸,使传动装置的设计更为合理。关于传动零件的设计,在《机械设计》、《机械设计基础》等教材中都已叙述,可以按这些教材中所述的方法用手工计算的方法进行设计计算,或者根据以下所述在计算机上进行设计的方法进行。下面就设计计算的要求、应注意的问题和如何使用机械设计软件在计算机上对传动零件的设计计算作出说明。

3.1.1 V带传动

(1)V带传动设计的主要内容

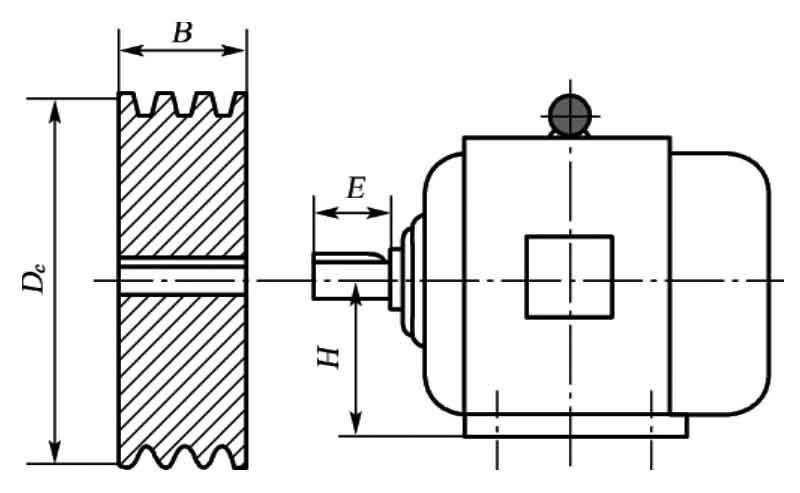

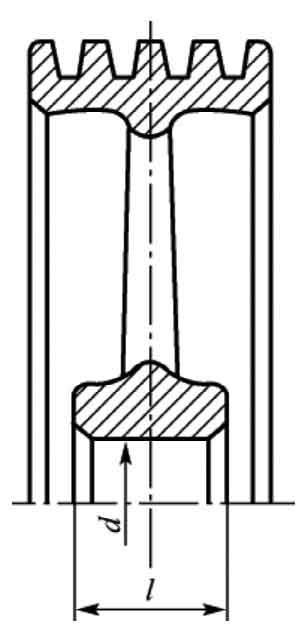

设计V带传动时需要确定的主要内容是:带的型号、根数和长度,传动中心距、带轮的直径和宽度,作用在轴上力的大小和方向,并在必要时验算实际传动比。在设计时应注意相关尺寸的协调,例如装在电动机轴上的小带轮孔径与电动机轴径是否一致,小带轮的外圆半径是否小于电动机的中心高度(图3.1),大带轮的直径是否过大而与机架相碰等(图2.5)。

(2)V带轮的结构形式

带轮的结构形式主要取决于带轮直径的大小,其具体结构尺寸可按[1]→【带传动、链传动】→【V带传动】→【带轮】→【V带轮的结构形式和辐板厚度】得到或通过查教材、查设计手册得到。设计时要注意到大带轮轴孔直径和长度(图3.2中的d与l)与减速器输入轴伸出的尺寸关系。带轮轮毂的长度l与带轮轮缘的宽度B不一定相同。一般轮毂长度l按轴孔直径d的大小确定,常取l=(1.5~2)d,而轮缘的宽度B则取决于带的型号与根数。

图3.1

图3.2

(3)V带传动的计算机设计

在带传动设计之前,小带轮传递的功率P、转速n和一些工作条件都已经明确。为此可以在计算机上打开软件[1]得到如图3.3所示的界面,然后点击左边一栏的【常用设计计算程序】按钮,得到如图3.4所示的界面。再点击【带传动设计】即得如图3.5所示的带传动设计程序界面。在该设计程序下,就可以对V带传动进行具体的设计。为了比较容易地学会该软件的使用,下面结合具体的例子叙述在计算机上设计V带传动的全过程。

图3.3

例3.1 设计图2.7所示的V带传动。已知电动机的功率P=5.5kW,转速n=960r/min,传动比i=2.679。传动平稳,要求带中心距a≥700mm。

解:①由[1]→【常用设计计算程序】→【带传动设计】得到图3.5的界面后,点击【开始新的计算】,并在设计者及设计单位中分别填写设计者及设计单位的名称,得图3.6所示界面。

图3.4

图3.5

图3.6

②点击图3.6界面中的【确定】,得图3.7所示界面。选中“选择带传动类型”中的“V型带设计”,并选择“普通V带”。

图3.7

③点击图3.7界面中的【确定】,得图3.8所示界面。然后在相应的地方输入功率、小带轮转速和传动比。在本题中输入5.5、960和2.679。再点【确定】后得图3.9所示界面。

图3.8

图3.9

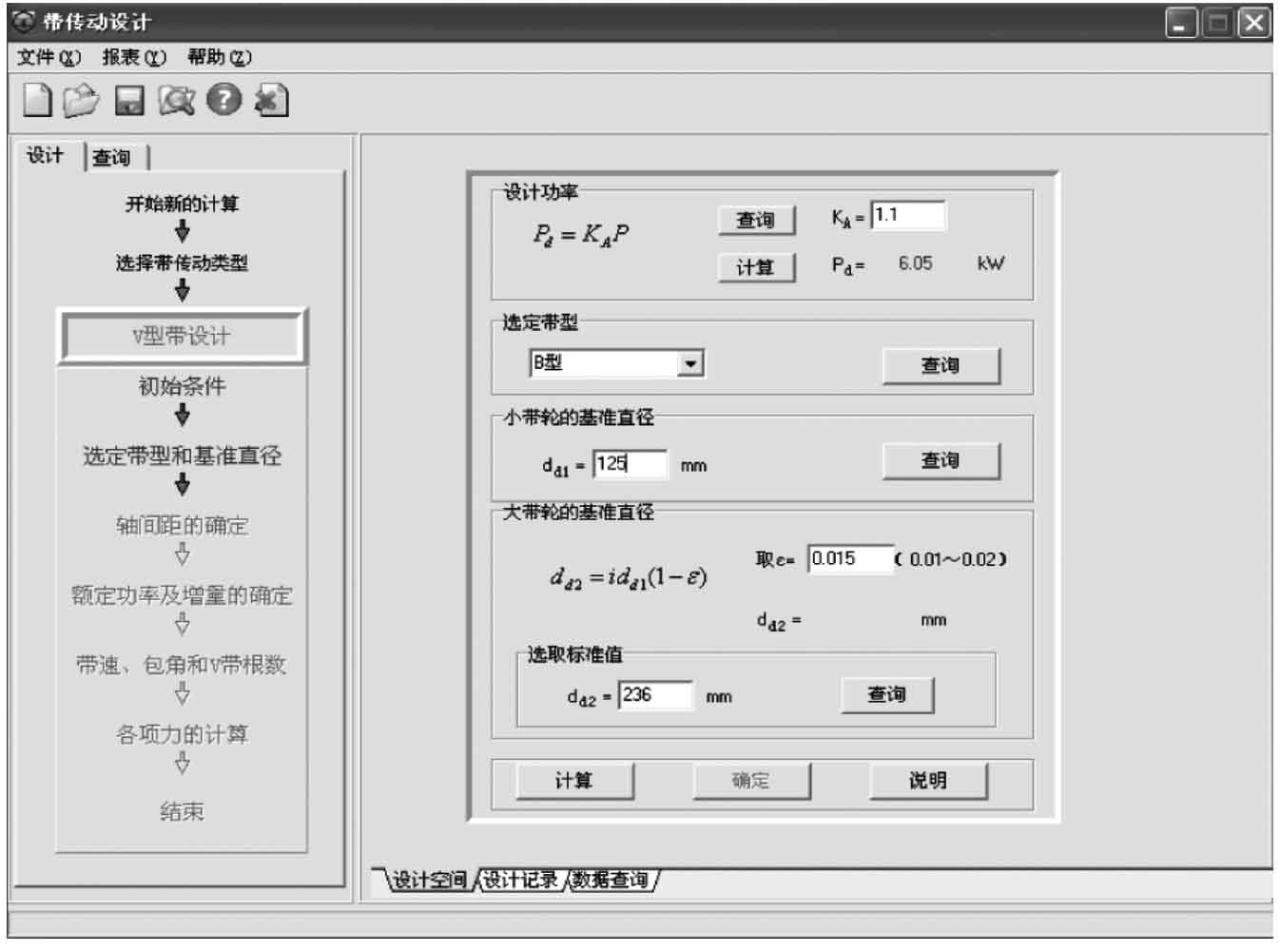

④在图3.9界面右面“设计功率”部分,点击【查询】,通过查询后得到kA值,再输入kA值(这里输入1.1)。再点击查询下面的【计算】,得到计算功率pd的值。如图3.10所示。

⑤在图3.10的界面中,点击“选定带型”中的【查询】,得到如图3.11所示界面。在该界面中,根据计算功率pd、小带轮转速n1选定V带的型号,设定小带轮的基准直径dd1后点击【返回】回到图3.10的界面。然后将选定的型号(B型)、小带轮直径(125)填入图3.10界面中相关处,如图3.12所示。

图3.10

图3.11

⑥在图3.12的界面中,点击【计算】算出大带轮的基准直径dd2,根据计算的大带轮的基准直径dd2,通过点击【查询】输入大带轮的基准直径或填入大带轮的基准直径后,得到图3.13所示界面。再点击【确定】得图3.14所示的界面。

图3.12

图3.13

⑦在图3.14的界面中的“初定轴间距”里,选取“根据结构要求定”,根据题目要求输入a0=720。再在“所需基准长度”部分中点击【计算】,得到初算出的带的长度,再点击【查询】,根据初算出的带的长度选取基准长度。这里带的基准长度Ld=2 180mm。接着在“实际轴间距”部分点击【计算】,得到实际轴间距的值。这题的实际轴间距a≈725mm,满足题中带中心距a≥700mm的要求。最后点击【确定】,得到图3.15的界面。

图3.14

图3.15

⑧在图3.15所示界面中,通过查询,得到单根V带传递的额定功率(1.64)和传动比i≠1的额定功率增量(0.30),然后将这些值输入到图3.15界面的相关处,再点击【确定】得到图3.16所示的界面。

图3.16

⑨点击图3.16界面中的【计算】,得到带速度v、带包角α的值。如果V带的速度在5~25m/s之间,则根据包角α、带的基准长度Ld的值查询小带轮包修正系数和带长修正系数。将这些系数填入该界面的相应之处,再点击【计算】得到带实际根数z的值。再点击【确定】得到图3.17的界面。

图3.17

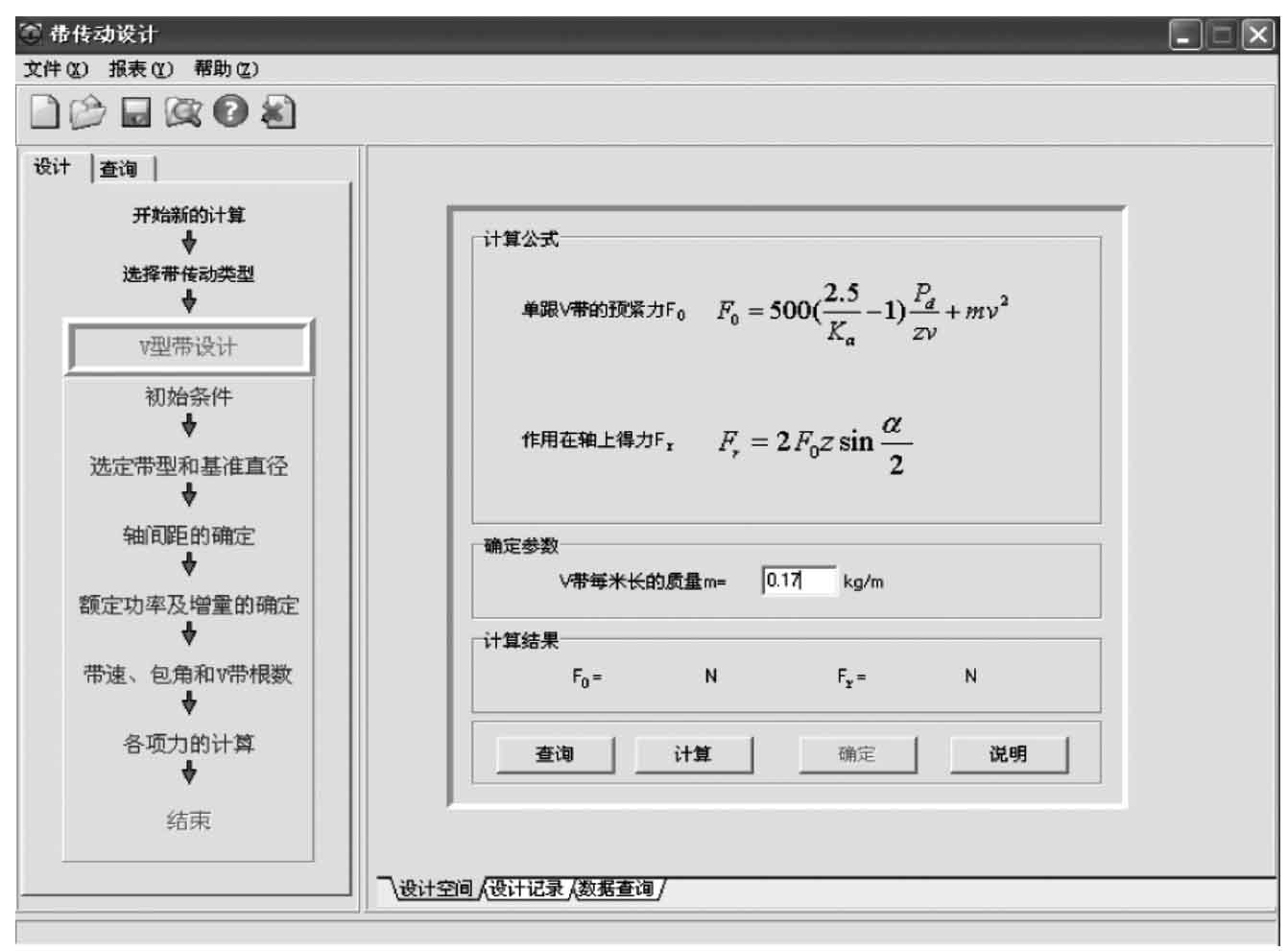

⑩通过点击图3.17界面中的【查询】得到V带每米长度的质量值(0.17),然后将该值填入,点击【计算】,得到作用在轴上的力Fr等的值,再点击【确定】得到图3.18的界面。

图3.18

点击图3.18界面中的【确定】得到图3.19的界面。再点击该界面中右侧底下的【设计记录】,便得到图3.20所示的输出数据。这些数据可以复制到Word文档中,从而在计算机上方便地对它进行编辑等操作。或者点击该界面左面的【结束】,得到图3.21设计结果输出的界面。

点击图3.18界面中的【确定】得到图3.19的界面。再点击该界面中右侧底下的【设计记录】,便得到图3.20所示的输出数据。这些数据可以复制到Word文档中,从而在计算机上方便地对它进行编辑等操作。或者点击该界面左面的【结束】,得到图3.21设计结果输出的界面。

图3.19

图3.20

图3.21

3.1.2 齿轮传动设计

(1)齿轮传动的计算

用《机械设计手册(新编软件版)2008》设计齿轮(或蜗杆)传动时与用《机械设计手册(新编软件版)2008》设计V带传动类似,现以直齿轮圆柱齿轮为例,叙述其设计的方法。

①在计算机上打开《机械设计手册(新编软件版)2008》,并点击【常用设计计算程序】→【渐开线圆柱齿轮传动设计】得到如图3.22的界面。

图3.22

图3.23

②点击图3.22的界面中的【设计信息】得图3.23的界面。在该界面中填入设计者、设计单位信息。点击【确认】后得图3.24的界面。在该界面中点击【设计参数】得图3.25的界面。

图3.24

图3.25

③在图3.25的界面内输入传递功率、小齿轮转速、传动比等数据后单击【确认】得到图3.26的界面。

图3.26

④点击图3.26中的【布置与结构】,得到图3.27中的界面。根据要求,选择齿轮的布置和结构形式,点击【确认】后得到图3.28的界面。

图3.27

图3.28

⑤点击图3.28界面左面的【材料及热处理】,得图3.29的界面。在该界面中选取齿轮材料及热处理、齿轮齿面硬度,再调整硬度范围,然后点击【确认】后得图3.30的界面。

图3.29

图3.30

⑥点击图3.30界面中【精度等级】得图3.31中的界面。在此界面中选择齿轮的精度等级、齿轮齿厚极限偏差,再单击【确认】后得图3.32的界面。

图3.31

图3.32

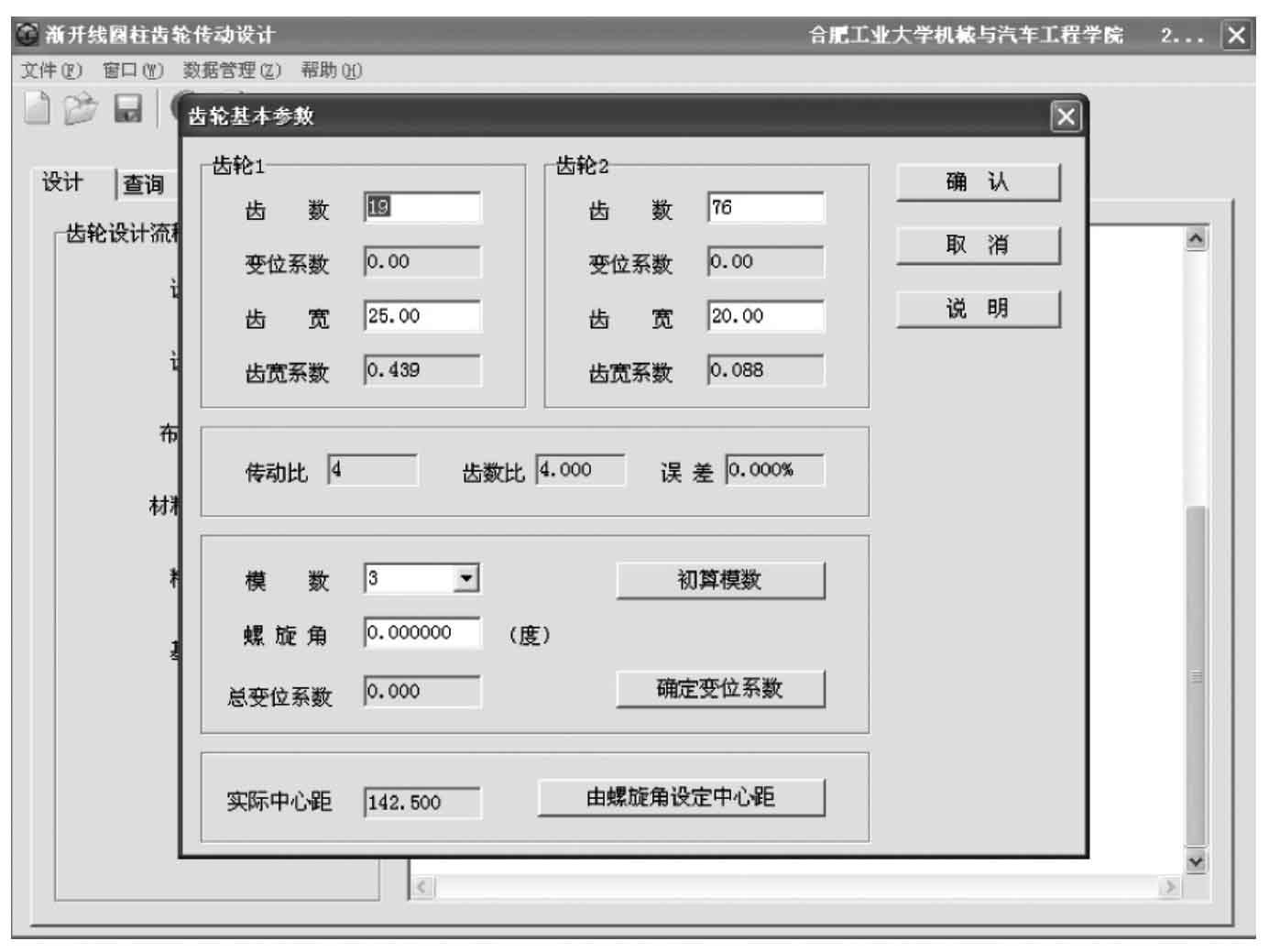

⑦点击图3.32界面中的【基本参数】,得到图3.33中的界面。

图3.33

⑧点击图3.33界面中的【Yes】,得到图3.34的界面。在此界面中修改小齿轮的齿数、大小齿轮的齿宽,得到图3.35的界面。

图3.34

⑨点击图3.35界面中的【初算模数】,得到图3.36的界面。点击【确认】后得图3.37的界面,其中取模数为3。

图3.35

图3.36

⑩点击图3.37界面中的【确认】,得到图3.38的界面。

图3.37

点击图3.38界面中左侧的【疲劳强度校核】,得到图3.39的界面。点击右侧【重算系数】,得到图3.40的界面。

点击图3.38界面中左侧的【疲劳强度校核】,得到图3.39的界面。点击右侧【重算系数】,得到图3.40的界面。

图3.38

图3.39

从图3.40看出,所设计齿轮的接触疲劳强度、弯曲疲劳强度均足够,所以可点击图3.40界面中右侧的【确认】。否则点击【调整系数】或重新进行设计。点击【确认】后得到图3.41的界面。点击该界面中左侧的【完成设计】,便可对设计得到的结果用文本文件的形式进行存储。打开存储的齿轮传动设计文件,便得到图3.42所示的渐开线圆柱齿轮传动设计的部分报告。

从图3.40看出,所设计齿轮的接触疲劳强度、弯曲疲劳强度均足够,所以可点击图3.40界面中右侧的【确认】。否则点击【调整系数】或重新进行设计。点击【确认】后得到图3.41的界面。点击该界面中左侧的【完成设计】,便可对设计得到的结果用文本文件的形式进行存储。打开存储的齿轮传动设计文件,便得到图3.42所示的渐开线圆柱齿轮传动设计的部分报告。

图3.40

图3.41

图3.42

(2)齿轮的结构

当齿轮(蜗杆、蜗轮)的模数、齿数、分度圆直径、齿顶圆直径等值计算出来后,可结合装齿轮处轴的直径进行齿轮的结构设计。如果是圆柱齿轮,其结构尺寸的计算可参考[1]→【齿轮传动】→【渐开线圆柱齿轮传动】→【结构】→【圆柱齿轮的结构】得到表3.1所示的齿轮结构及其尺寸计算公式。在其中选择合适的结构,根据齿轮传动的计算尺寸和装齿轮处轴的直径,可以把齿轮的结构设计出来。对于蜗杆、蜗轮的结构及其尺寸的计算,可参考表3.2。

表3.1 圆柱齿轮结构图

续表3.1

表3.2 蜗杆、蜗轮结构图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。